Séparateurs magnétiques à tambour pour milieu humide

Le séparateur magnétique à tambour humide récupère la magnétite et le ferro-silicium dans les usines de milieux denses. Il est également utilisé dans l’enrichissement du minerai de fer. La récupération de la magnétite intervient généralement dans les usines de lavage du charbon, la récupération du ferrosilicium étant une étape importante dans la séparation des métaux secondaires dans les usines de fragmentation de la ferraille.

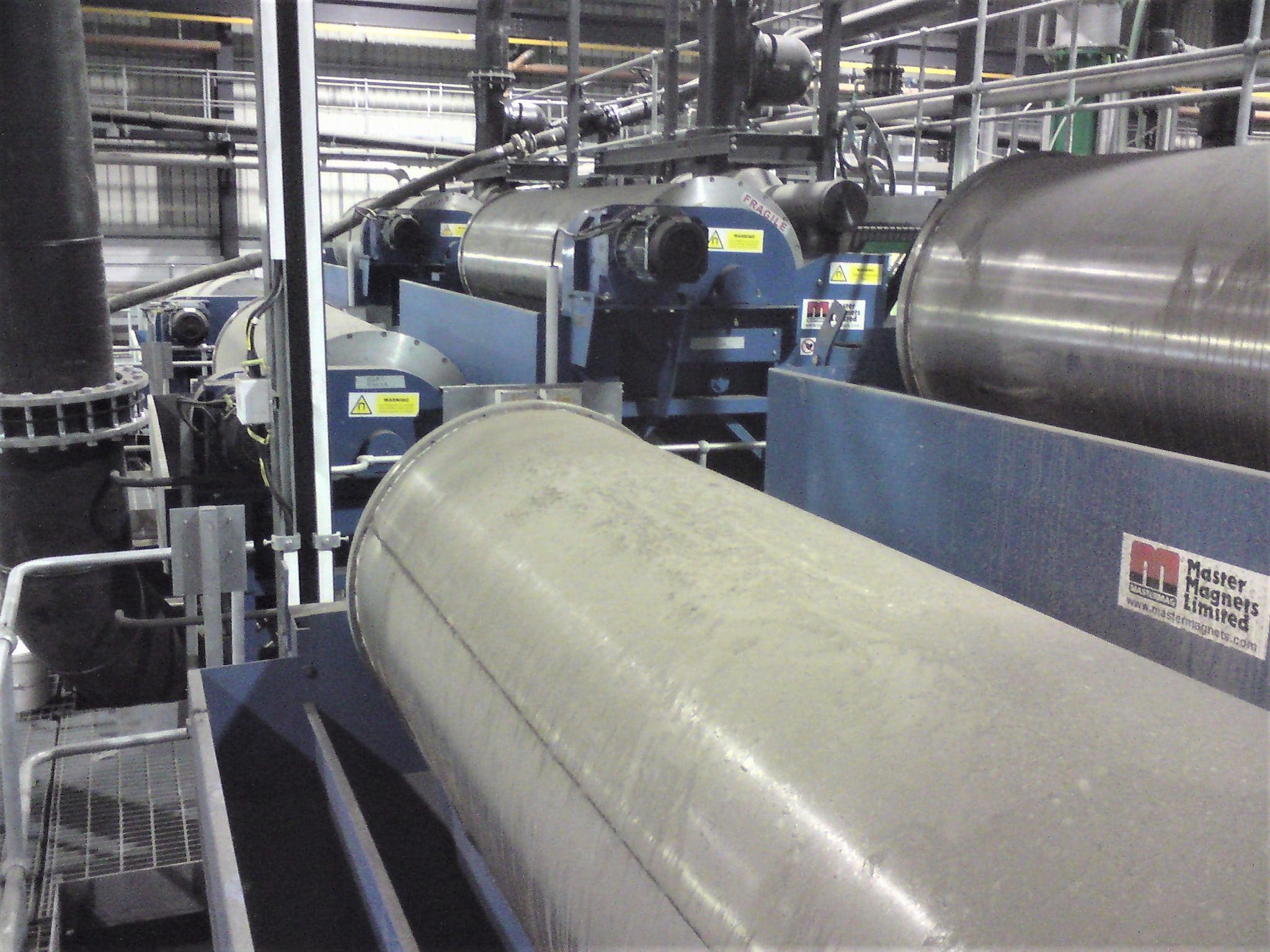

Avec des récupérations de +99,9 %, les tambours pour milieu humide de Bunting sont réputés mondialement en termes de performances et installés dans les usines du monde entier.

Description

Le séparateur magnétique à tambour pour milieu humide est un élément clé des usines de milieux denses. Il est situé après le processus de séparation densimétrique pour récupérer les milieux lourds (c.-à-d., magnétite ou ferrosilicium) en vue de leur recyclage et réutilisation. En raison de leur coût élevé, il est essentiel de récupérer la majeure partie de ces milieux. Plusieurs étapes de séparation magnétique en tambour humide sont possibles dans les usines de lessivage du charbon et les opérations de traitement secondaire des milieux métalliques lourds.

Le séparateur magnétique à tambour pour milieu humide est doté d’un solide élément magnétique fixe monté à l’intérieur d’un boîtier non magnétique rotatif. L’élément magnétique en ferrite multipolaire ajustable produit un champ magnétique radial à flux élevé (c’est-à-dire le long de la circonférence de la coque), qui optimise la récupération à +99,9 %.

Le couvercle principal en acier inoxydable du tambour est recouvert d’un film d’usure en acier inoxydable remplaçable. Un revêtement en caoutchouc est disponible pour des applications spécifiques. Le tambour est monté dans un réservoir en acier inoxydable avec goulotte.

Principe

En service, le milieu ou la boue minérale est alimenté en continu dans le réservoir de base du séparateur à tambour magnétique humide. Les matériaux fortement magnétiques (p. ex., magnétite, ferrosilicium ou minerai de fer) sont attirés vers la surface du séparateur magnétique du tambour humide, où ils sont maintenus et déplacés hors de la boue non magnétique sur la surface de la coque non magnétique en rotation. Les aimants capturés sont ensuite déposés dans une zone de collecte, souvent avec l’aide d’un grattoir pour les retirer de la surface de la coque. Les composants non magnétiques s’écoulent hors du réservoir. Il existe trois modèles différents (c.-à-d., les conceptions de réservoir) adaptés aux objectifs et spécificités de séparation.

Modèles

Bien que la configuration magnétique de l’élément reste identique, il existe trois modèles de réservoirs différents adaptés à différentes applications et aux rapports solide/liquide.

Réservoirs concurrents

Les réservoirs concurrents conviennent aux applications nécessitant des récupérations élevées de milieu avec une haute densité de concentré. De plus, le principe de traitement « simultané » permet la manipulation de boues contenant des particules jusqu’à 6 mm. Pour optimiser la récupération de la magnétite ou du ferrosilicium, deux tambours humides fonctionnent en série avec les résidus de l’étape 1 alimentant le deuxième cylindre humide.

Contre-courant

La modèle à contre-courant est principalement destiné aux processus présentant des pics de débit. La configuration du réservoir minimise les pertes de matériaux magnétiques dans les boues présentant une forte teneur en matériaux magnétiques, en particulier lorsque la propreté du concentré n’est pas d’une importance primordiale. Bien que la spécification de matériau idéale pour cette configuration soit <0, 5mm (maillage -30) avec une teneur en solides de 30 à 40 % en poids, la configuration à contre-courant est adapté aux particules jusqu’à 4 mm.

Contre-courant (Steffenson)

Le réservoir de contre-courant (Steffenson) produit un concentré magnétique de haute qualité, les fines particules magnétiques perdues passant dans les résidus qui sont ensuite retraités pour maximiser leur récupération.

Applications

Les séparateurs magnétiques à tambour humide sont utilisés dans :

- Les procédés d’exploitation minière par voie humide, notamment :

- Les usines de lessivage du charbon récupérant la magnétite ;

- Les usines de minerai de fer utilisant des réservoirs spéciaux pour les opérations de nettoyage, d’ébauchage et de finition en une ou plusieurs étapes ;

- Le recyclage des déchets métalliques :

- Les usines de milieux lourds récupérant le ferrosilicium ;

- Le traitement des minéraux :

- L’extraction de matériaux ferromagnétiques à partir de boues minérales ;