Aimants en tambour – Permanents

L’aimant à tambour permanent est un séparateur magnétique polyvalent et robuste, parfaitement adapté à la récupération des matériaux para- et ferro-magnétiques à partir de granulés secs.

L’aimant à tambour permanent est disponible dans une large gamme de largeurs, de diamètres de tambour et de forces magnétiques. La puissance du système magnétique résulte d’une connexion causale de sa forme (axiale ou radiale) et de l’élément magnétique utilisé (ferrite standard ou terre rare haute intensité). Le tambour cylindrique permet un traitement de grande capacité avec une maintenance limitée.

Description

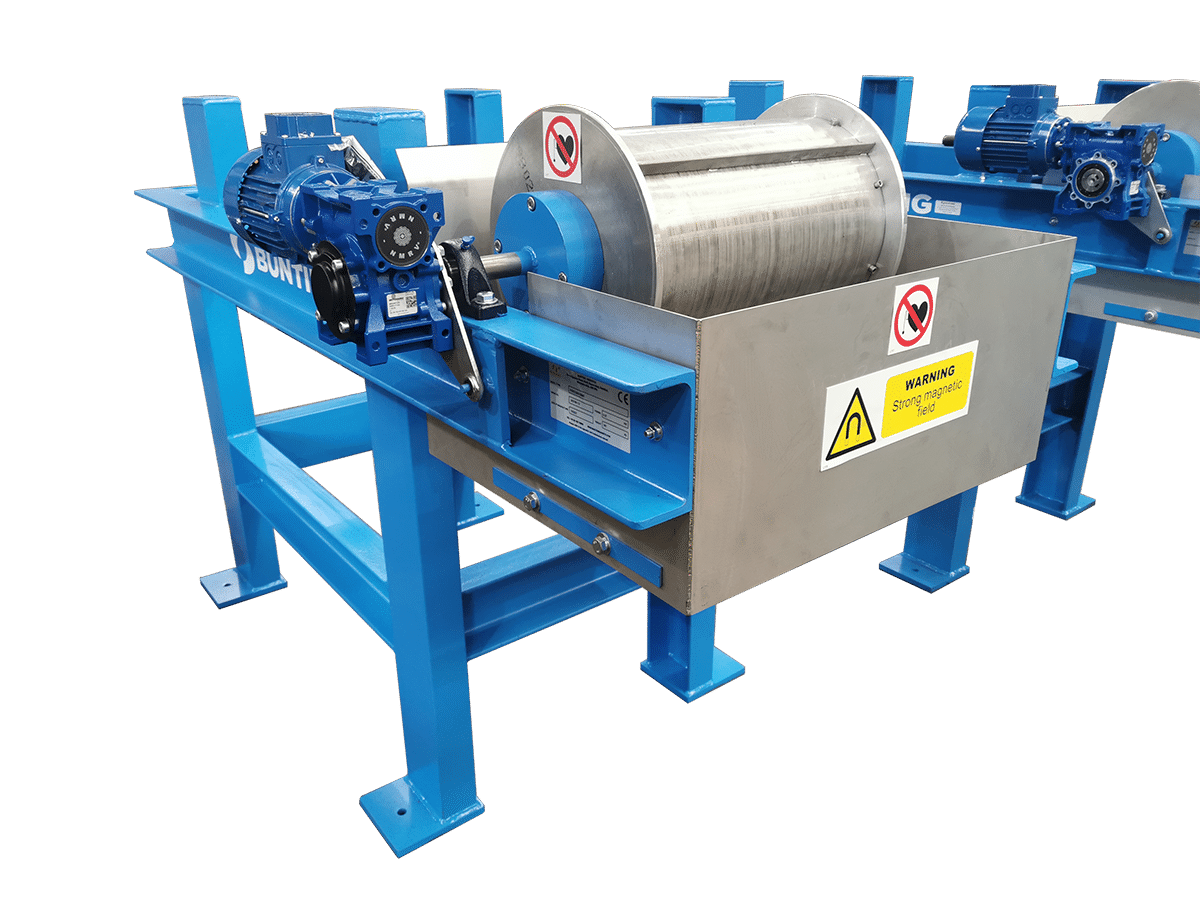

Un tambour à aimant permanent est doté d’un système magnétique fixe en forme d’arc à 180 degrés, placé à l’intérieur d’une coque en acier inoxydable non magnétique. La coque tourne autour de la bobine électromagnétique stationnaire à une vitesse déterminée par le volume de matériau traité. Chaque aimant individuel du système magnétique est monté sur des plaques arrière extra-robustes, afin de maximiser la projection de la force magnétique dans le flux de produit. Cette configuration améliore les performances du tambour magnétique et réduit également toute fuite de champ magnétique dans l’arbre et les roulements, prolongeant ainsi leur durée de vie.

Le système magnétique est conçu pour produire un champ magnétique radial ou axial adapté à l’application.

Les aimants permanents du tambour sont disponibles dans une large gamme de tailles (diamètre et largeur). Les aimants à tambour à coque de 300 mm de diamètre sont généralement adaptés aux matériaux avec une petite plage de tailles de particules, tandis que les diamètres plus grands sont adaptés aux matériaux plus volumineux (par exemple, pour le recyclage).

Le système d’aimant permanent est construit à l’aide d’aimants en ferrite entièrement stabilisés ou d’aimants en terre rare néodyme de la plus haute qualité. Le modèle à enroulement métallique, avec aimants en terre rare néodyme, produit un champ magnétique renforcé permettant la séparation des para-magnétiques (par ex. minéraux, matériaux recyclés)

Dans le secteur du recyclage, les aimants permanents à tambour travaillent avant le Séparateur à courants de Foucault dans le cadre d’un module de séparation des métaux. Le tambour magnétique extrait les petits métaux ferreux et présente donc une fraction non magnétique au séparateur à courants de Foucault pour la récupération des métaux non ferreux. L’intensité requise pour l’aimant du tambour dépend de l’application.

Principe

Les matériaux secs sont alimentés sur le dessus du tambour magnétique, idéalement à partir d’un dispositif d’alimentation vibrant, pour une répartition uniforme et une alimentation stable. Les matériaux sensibles au magnétisme sont attirés par le champ magnétique du système magnétique interne fixe et maintenus sur la surface de la coque rotative du tambour magnétique. La coque rotative transporte les particules magnétiques hors du champ magnétique, où elles sont déchargées dans une zone de collecte ou sur un convoyeur récepteur. Le matériau non magnétique n’est pas affecté et suit la trajectoire normale.

Un répartiteur réglable permet une séparation très précise des deux fractions.

La force de l’élément magnétique (ferrite de force standard ou néodyme de terres rares de haute résistance) est sélectionnée en fonction de la susceptibilité magnétique du matériau. Il existe deux modèles de système magnétique en fonction des objectifs de séparation :

- Axial – polarité sur la largeur du tambour magnétique. Il est parfaitement adapté à la récupération des matériaux ferreux pour optimiser la pureté et limiter le transfert des matériaux non métalliques dans les matériaux magnétiques. Le champ axial retourne les particules magnétiques en mouvement d’un pôle à l’autre, libérant ainsi les particules non-magnétiques piégées

- Radial – pôles verticaux le long du tambour magnétique. Ce modèle offre le plus haut niveau de récupération, en particulier pour les matériaux faiblement magnétiques. Une fois la particule magnétique en mouvement piégée sur l’un des pôles verticaux, elle reste solidement maintenue sur le pôle jusqu’à quitter le champ magnétique sous le tambour

Modèles

Les tambours magnétiques existent en deux intensités :

- Tambour magnétique en ferrite (intensité standard) : idéal pour la séparation des grands débris ferreux et des particules fortement magnétiques ;

- Tambour magnétique de terre rare (haute intensité) – pour la séparation des particules ferreuses fines et des matériaux faiblement magnétiques ;

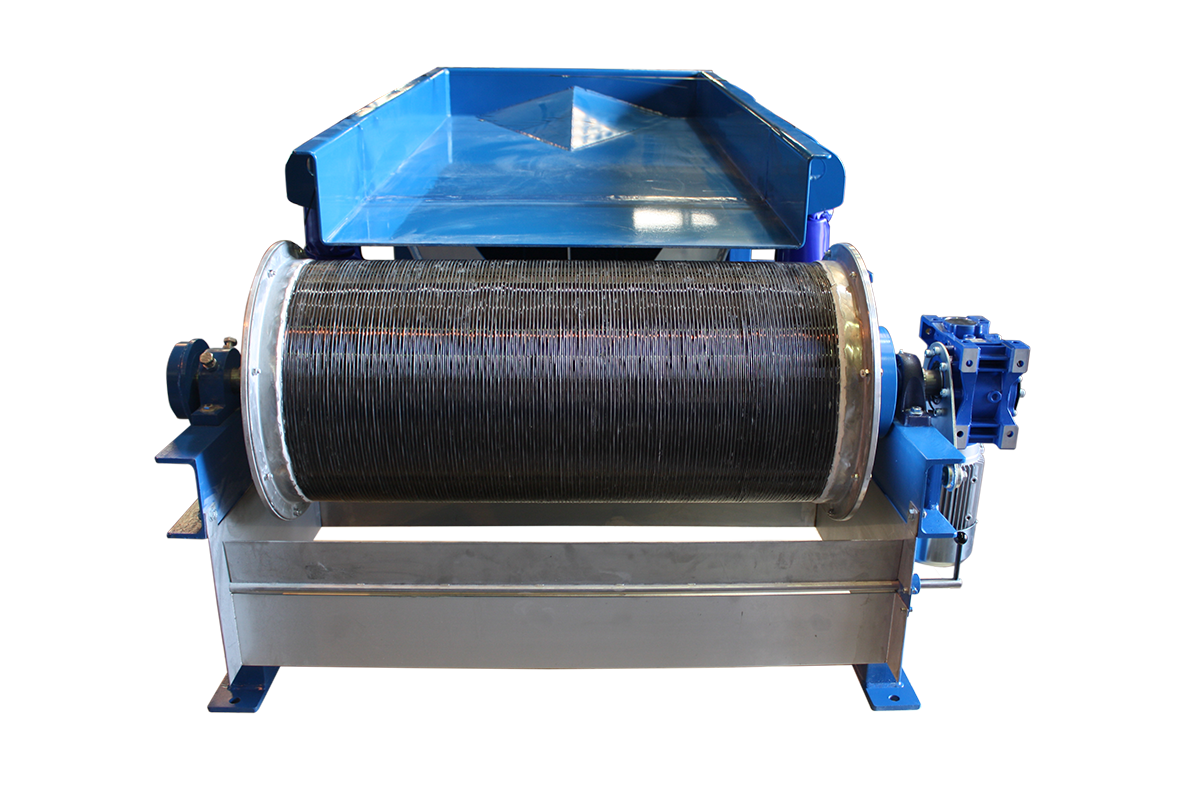

- Tambours cylindriques en terres rares enveloppés dans du câble (intensité extrême) – pour la séparation de matériaux para magnétiques spécifiquement destinés au traitement des minéraux et aux applications de fonderie;

Les tambours magnétiques standard ont un diamètre compris entre 300 mm et 600 mm, par incréments de 50 mm. Bunting propose des modèles sur mesure et des tambour magnétiques de 200 mm à 900 mm de diamètre.

Modèle de tambour | Dia du tambour (mm) | Matériau | Densité volumétrique (t/m3) | Capacité (t/h/min) |

Aimant de tambour en ferrite | 350 | Grain (blé) | 0,75 | 60 |

Tambour magnétique en terres rares | 350 | Copeaux de bois | 0,6 | 25 |

Gaine en câble enroulé du modèle de tambour magnétique en terres rares (WW) | 300 | Sable (granulé) | 1,6 | 15 |

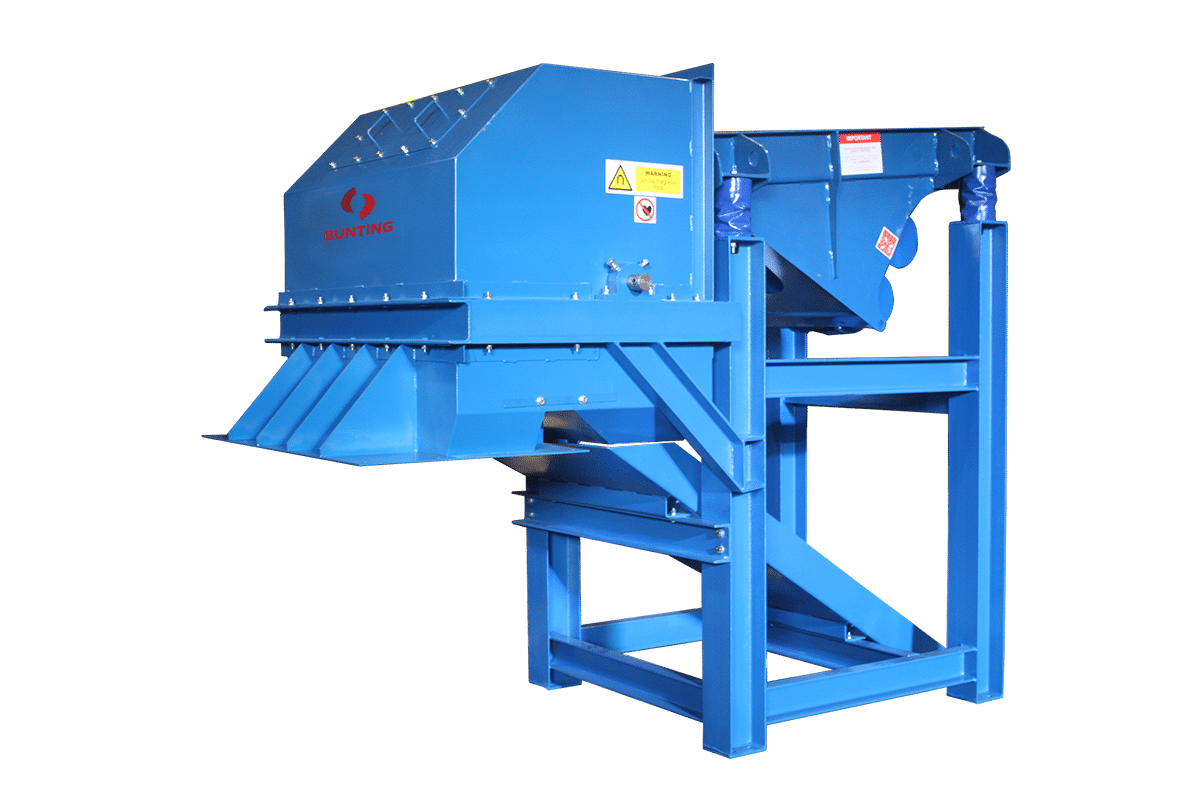

Carters de tambour

Les tambours magnétiques sont fournis sous forme de tambour nu (pour être intégrés à la machine ou au processus du client) ou dans un châssis hermétique. Le châssis en option est recommandé pour retenir les contaminations (par ex. poussière).

Les boîtiers sont fabriqués en acier doux robuste ou en acier inoxydable. Capots d’inspection, aspirateurs et répartiteurs/plaques de déviation en série. Pour une installation spécifique, les ingénieurs de Bunting conçoivent généralement le boîtier sur mesure, en concertation avec le client.

Applications

Le tambour magnétique à aimant permanent est conçu pour éliminer les particules ferreuses et faiblement magnétiques des minéraux non métalliques secs. Applications spécifiques :

- Traitement des minéraux

- Feldspath

- Sable de silice

- Grenat

- Minéraux abrasifs et réfractaires, tels que le corindon

- Sables de plage (ilménite, etc.)

- Minerais de fer fins

- Céramique

- Élimination du fer fin libre dans les céramiques séchées par pulvérisation ;

- Recyclage

- Calcin (verre écrasé)

- Usines de recyclage des métaux

- Scories d’acier en granules

- Déchets plastiques en granules

- Récupération de métaux ferreux à partir de cendres d’incinération

- Fonderies

- Séparation et récupération des particules ferro- et para- magnétiques du sable de fonderie récupéré

- Récupération de la chromite

- Plastique

- Élimination des métaux ferreux dans les perles de plastique

- Transformation des aliments

- Grains

- Matériaux granulaires

Videos