Aimants en tambour – Électro

Leader mondiale parfaitement établie, la gamme de tambours électromagnétiques de Bunting résulte de plusieurs décennies de collaboration étroite avec les utilisateurs. Les tambours électro-magnétiques sont des séparateurs magnétiques ultra-robustes utilisés dans les usines de destruction automobile, les opérations impliquant des scories d’acier, les usines de traitement de déchets ménagers et les usines d’incinération. Ils sont conçus pour séparer et récupérer les débris ferreux de grande taille. Il existe deux modèles d’électro-aimant à tambour pour répondre à vos exigences de séparation :

- FED (Frag Electro Drum, tambour électromagnétique pour opérations de destruction) : pour une pureté maximale des métaux ferreux récupérés ;

- SED (Slag Electro Drum, tambour électromagnétique pour scories) : pour une récupération maximale des métaux ferreux ;

Description

L’électro-aimant à tambour est doté de bobines électromagnétiques fixes placées à l’intérieur d’une coque en acier non magnétique, généralement en manganèse, équipée de barres en acier inoxydable soudées pour balayer le matériau. La coque tourne autour de la bobine électromagnétique stationnaire à une vitesse déterminée par le volume de matériau traité.

La bobine électromagnétique, conçue par ordinateur pour une énergie et une efficacité d’induction maximales, se compose d’un noyau en acier doux avec un fil d’aluminium recouvert de Nomex (isolation supérieure à la classe « H ») ou une feuille d’aluminium anodisé. Le système magnétique reste stationnaire dans les capots rotatifs. Pour s’adapter à des objectifs de séparation spécifiques, Bunting propose deux modèles de tambour électromagnétique, en fonction de l’application :

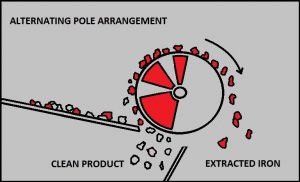

- Modèle FED (Frag Electro Drum, tambour électromagnétique pour opérations de destruction) : utilise une bobine polaire alternative pour éliminer en continu les métaux ferreux dans un flux de product dans des applications telles que le traitement des déchets municipaux et les usines de destruction automobile, tout en optimisant la pureté des métaux ferreux ;

- Modèle SED (Slag Electro Drum, tambour électromagnétique pour opérations de traitement des scories) : Utilise une bobine à pôle radial pour optimiser la séparation des métaux ferreux en maintenant fermement le métal sur la coque du tambour tout au long du cycle à 180 degrés ;

Principe

Les tambour électro-magnétiques sont conçus pour fonctionner dans les applications difficiles et intensives avec des métaux ferreux de grande taille et de forme angulaire. En raison de la taille et du poids du métal ferreux, il est nécessaire d’utiliser des bobines électromagnétiques pour générer un champ magnétique très puissant et profond.

Quand l’aimant est en service, le matériau est introduit sur le tambour à l’un des trois points, selon la configuration. Les trois modes d’alimentation sont les suivants :

- Alimentation par le dessus du tambour électromagnétique. Le matériau magnétique est attiré et maintenu dans la coquille du tambour avant d’être déchargé sous le tambour ;

- Alimentation par le centre du tambour électromagnétique. Le matériau magnétique attiré est déchargé à l’opposé de l’alimentation ;

- Alimentation par le dessous du tambour électromagnétique. Le matériau magnétique est capturé et maintenu dans la coquille du tambour, puis transporté et déchargé au-dessus du tambour de rebut ;

Dans les trois configurations, les matériaux non magnétiques tombent librement vers l’avant après leur trajectoire normale.

Modèles

Il existe deux modèles d’électro-aimant à tambour en fonction de l’application :

Modèle FED (Frag Electro-Drum, tambour pour opérations de destruction)

Le modèle FED comporte une seule bobine principale qui s’étend sur toute la largeur du tambour, produisant une alternance de polarité avec une seule bobine auxiliaire. Ce modèle est généralement utilisé lorsque des matériaux magnétiques peuvent être piégés ou enterrés sous des matériaux non métalliques. Les tambours FED pour opérations de destruction sont conçus pour faire rouler les matériaux magnétiques extraits sur la face du tambour afin de libérer tout matériau non métallique susceptible d’être coincé entre le matériau ferreux et l’aimant.

Les bobines bipolaires asymétriques se composent d’une bobine principale qui concentre le flux maximum au point d’extraction, tandis qu’une bobine secondaire garantit le transport du matériau ferreux autour du tambour jusqu’au point de décharge.

Le champ magnétique alterne pour ‘retourner’ le matériau magnétique lorsqu’il se déplace autour du tambour. Les débris de particules non magnétiques parasites sont ainsi éliminées du flux de produit, produisant ainsi un produit magnétique plus propre.

Les bobines sont placées dans des gaines entre le noyau et la bobine, et entre les bobines elles-mêmes, maximisant la dissipation thermique de la bobine pour obtenir un aimant plus efficace. Ce système de refroidissement, utilisable avec n’importe quelle surface, réduit ainsi de manière significative la température des points chauds.

Principales caractéristiques techniques :

- Polarité axiale offrant un champ intense et continu au niveau de la zone de séparation. La largeur efficace de l’aimant est optimisée, ce qui garantit une usure uniforme du corps et une profondeur de charge minimale du matériau ;

- La bobine primaire haute intensité concentre le flux maximum au point d’extraction, tandis que la bobine secondaire, de faible intensité, assure le transport des matériaux ferreux jusqu’au point de décharge ;

- Les bobines en gaines améliorent le refroidissement, ce qui permet une faible température d’enroulement pour plus d’intensité et une plus longue durée de vie de la bobine ;

- Revêtements anti-usure de 8 mm d’épaisseur minimum en acier au manganèse, avec joints boulonnés pour faciliter le remplacement ;

Modèle SED (Slag Electro-Drum, tambour pour opérations de traitement des scories)

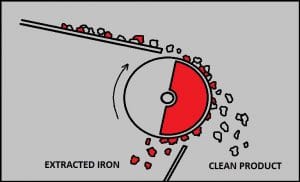

L’aimant à tambour SED est doté de deux bobines symétriques ou plus (selon la largeur) pour produire une polarité radiale continue.

Le système d’aimant conçu par ordinateur pour une efficacité optimale est composé d’un noyau en acier doux entouré d’une feuille d’aluminium anodisé. Le système magnétique reste stationnaire dans les capots rotatifs. Le modèle à 2, 3 ou 4 bobines, à polarité continue, se compose de bobines qui concentrent le flux maximum au point d’extraction, tandis qu’une rallonge assure le transport du matériau magnétique autour du tambour jusqu’au point de décharge. Les pôles sont disposés radialement sur la largeur du tambour. Le piégeage des métaux est ainsi optimal, ce qui permet d’obtenir le plus haut niveau de séparation.

Modèles et tailles de tambours électromagnétiques

Modèle de tambour | Dia du tambour (mm) | Largeur d’alimentation tambour (mm) |

36FED/36SED | 935 | 660-1575 |

42FED/42SED | 1085 | 965-1250 |

48FED/48SED | 1240 | 810-1880 |

60FED/60SED | 1550 | 1115-2750 |

Autres fonctions:

- Capot de la coque principale : Fabriqué en acier au manganèse résistant à l’usure de 8 mm d’épaisseur, entièrement soudé aux brides d’extrémité, formant une construction robuste

- Couvercle d’usure : Fabriqué en acier au manganèse de 8 mm résistant à l’usure. Narres de balayage sur toute la largeur de la coquille et à intervalles réguliers sur le pourtour de la coque du tambour. Le couvercle d’usure est doté de joints boulonnés pour faciliter le remplacement.

- Brides d’extrémité : Les brides d’extrémité en acier à faible teneur en carbone sont équipées d’une trappe d’inspection à une extrémité pour permettre l’inspection visuelle de la bobine et des enroulement ;

- Roulements : Roulements à bride fendue Cooper pour faciliter l’entretien ;

- Roulements fixes : paliers de socle avec anneaux de verrouillage pour fixer le système d’aimant en position de travail ;

- Ajustement : La position de l’aimant dans le tambour est réglable à l’aide d’un bras de réglage, équipé d’un anneau de blocage conique et d’un tendeur. La position de l’aimant est ajustable. La position de l’aimant, et donc la décharge des métaux ferreux, est ajustée en fonction des goulottes de décharge du client, garantissant une efficacité de séparation maximale ;

- Entraînement : roue à plateau Simplex BS inclinée, boulonnée sur bague d’entraînement robuste ;

- Alimentation : 380/415 V, 3 ph, 50 Hz

Transformateur redresseur

Le transformateur redresseur alimente l’aimant à l’intensité correcte, en fonction de la conception de l’aimant, de la température ambiante et de la tension d’entrée.

Autres fonctions

- Réservoir : Boîtier en acier entièrement soudé conforme à la norme IP 65, avec couvercle boulonné pour accéder à l’huile et aux composants. Jauge de niveau d’huile montée à l’avant du réservoir et bouchon pour la vidange de l’huile.

- Prises : Les prises CA d’entrée et CC de sortie sont situées dans le boîtier de raccordement à l’avant du réservoir. Les robinets sont situés à l’intérieur de la chambre pour modifier la tension c.c. sortante de 5 %

- Transformateur : Transformateur à double enroulement conforme à la norme BS EN 60076.

- Redresseur : Diode au silicium, redresseur en pont à onde complète, monté sur un dissipateur en aluminium conforme à la norme BS 4417 ABCD

- Protection : Protection de diode avec fusibles semi-conducteurs à action rapide. Suppression des surtensions pour protéger les diodes contre les surtensions de la bobine de l’aimant lors de la mise hors tension.

- Finition : Tous les aciers sont revêtus d’une couche de primaire et de deux couches d’émail alkyde haute performance RAL 5019

Options

- Boîtier de démarrage avec bouton marche/arrêt, relais de détection de courant pour détecter la faible puissance de l’aimant et les surcharges avec sectionneur verrouillable. Bornes pour l’accès à distance

- Bagues anti-projection de 150 mm sur les brides d’extrémité pour éviter toute projection latérale. Ces bagues sont fabriquées en sections pour faciliter leur remplacement en cas de dommages

- Le tambour peut être monté sur le châssis de base et fourni avec motoréducteur, entraînement par chaîne et protection.

- Une roue à plateau fendue peut être fournie pour faciliter le remplacement, ce qui réduit les temps d’arrêt.

- La roue de plateau peut être certifiée ANSI si nécessaire

Applications

Les électro-aimants à tambour sont largement utilisés dans l’industrie du recyclage, en particulier dans les environnements difficiles et ardus, notamment :

- Usines de destruction d’automobiles et de véhicules ;

- Usines d’incinération des déchets ménagers ;

- Recyclage des déchets ménagers ;

- Récupération d’acier en scories par les aciéries ;

Remarque : Toutes les capacités indiquées ne sont données qu’à titre indicatif. Les capacités spécifiques sont sujettes à confirmation après examen d’une demande ou à la suite de tests en laboratoire.