Rouleau de terre rare

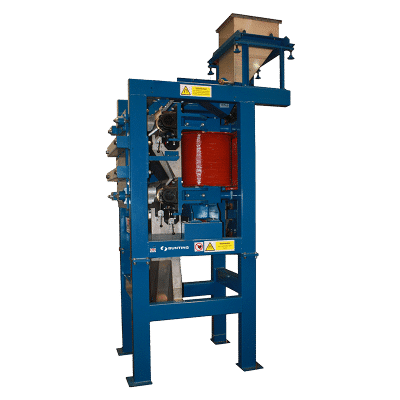

Le séparateur à rouleau en terres rares est l’un des séparateurs magnétiques permanents à la plus haute intensité. Il est utilisé pour purifier les minéraux secs et les déchets. Le rouleau en terres rares élimine les minéraux ferro, para et faiblement magnétiques des matériaux non magnétiques, généralement dans l’industrie de la céramique et du verre. Depuis peu, on se sert de son champ magnétique ultra-puissant pour purifier les déchets ou récupérer des métaux précieux dans de nombreuses applications de recyclage.

Le rouleau en terres rares de laboratoire compte parmi les nombreux séparateurs magnétiques haute intensité du Centre d’excellence de Redditch UK. Le modèle de laboratoire est utilisé pour effectuer des tests contrôlés afin de déterminer des capacités de séparation et des paramètres de fonctionnement spécifiques. Ces rouleaux en terres rares de laboratoire sont vendus aux usines de traitement des minéraux, ainsi qu’à des instituts et établissements universitaires de recherche sur le recyclage des minéraux dans le monde entier.

Description

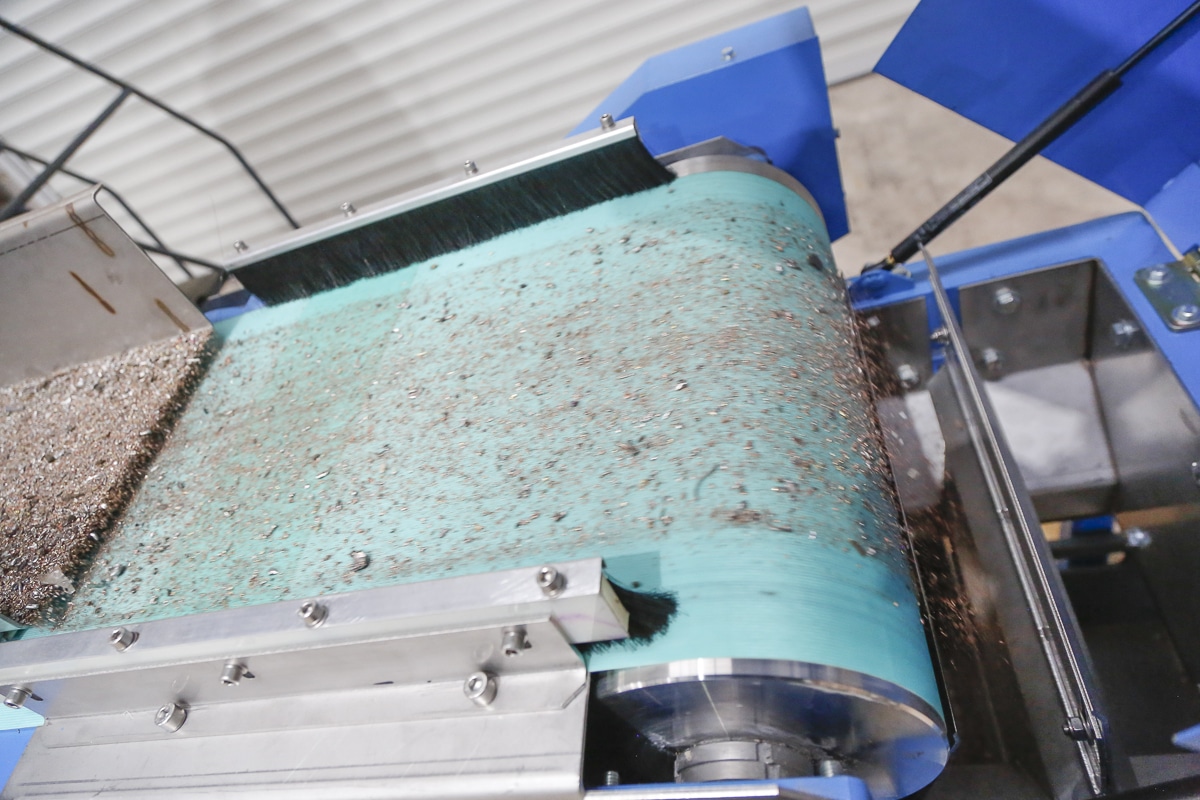

Le séparateur à rouleau magnétique en terres rares est un système de convoyeur à deux poulies avec une poulie de tête constituée d’une alternance d’anneaux d’aimants permanents en terres rares néodyme fer bore (NeFeB) et de tiges en acier. La haute efficacité de séparation tient au rouleau magnétique à aimants en néodyme de haute qualité et à l’espacement optimal des pôles pour générer des intensités de champ magnétique élevées et des gradients de champ magnétique pour maximiser la force magnétique exercée sur une particule lorsqu’elle passe sur le rouleau.

Le rouleau à tête magnétique ultra-résistant en terres rares permet la séparation des minéraux ferromagnétiques, paramagnétiques et faiblement magnétiques tels que la mica muscovite.

On préfère souvent le rouleau en terres rares à d’autres séparateurs magnétiques haute intensité (comme le séparateur à rouleau magnétique induit), le champ magnétique étant produit à partir d’aimants permanents et non d’électroaimants. Les coûts d’exploitation et l’investissement initial s’en trouvent considérablement réduits.

Principe

En service, un mélange minéral sec non métallique, d’une taille comprise entre 75 microns et 15 mm, est alimenté uniformément en fine couche via un chargeur vibrant sur une bande de convoyeur fine et à centre court. Lorsque le matériau se déplace dans la zone de séparation de la poulie à tête magnétique, les minerais sensibles au magnétisme sont attirés par les pôles en acier haute intensité. Le matériau non magnétique continue sa trajectoire normale, tandis que la trajectoire des minéraux affectés par le champ magnétique haute intensité est modifiée. Avec un séparateur placé avec soin, les deux fractions – minerais sensibles au magnétisme et matériaux non magnétiques – sont séparées. Dans certaines applications, il est possible de créer une troisième fraction ‘mixte’ constituée de minéraux faiblement magnétiques (par exemple, la mica muscovite).

Les trajectoires de toutes les fractions sont contrôlées et ajustées en modifiant la vitesse de la bande du convoyeur via un inverseur dans le panneau de commande principal.

Modèles

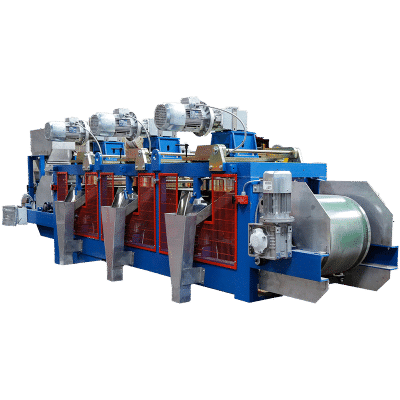

Le séparateur magnétique à rouleau en terres rares (a un rouleau de tête de 200 mm de diamètre, d’une largeur maximale de 1 000 mm. Plusieurs configurations de rouleaux sont proposées, avec passage supplémentaire de la fraction non magnétique pour améliorer la pureté du produit.

Applications

Le séparateur magnétique à rouleau en terres rares a été développé à l’origine pour purifier les minéraux non métalliques secs. Cependant, les propriétés magnétiques ultra-fortes ont été plus récemment utilisées dans des applications de recyclage telles que la purification des déchets plastiques et le recyclage des batteries.

La taille optimale des particules du rouleau en terres rares est comprise entre 75 microns et 15 mm, bien qu’il soit important de maintenir une distribution étroite de la taille des particules pour optimiser les performances de séparation. Applications spécifiques :

- Traitement des minéraux

- Feldspath

- Sable de silice

- Quartz haute pureté

- Grenat

- Talc

- Minéraux abrasifs et réfractaires, tels que le corindon

- Sables de plage (ilménite, etc.)

- Minerais de fer fins

- Céramique

- Élimination du fer fin libre dans les céramiques séchées par pulvérisation ;

- Recyclage

- Calcin (verre écrasé)

- Scories d’acier en granules

- Déchets plastiques en granules

- Plastique

- Retirer les billes en plastique contenant des points de fer fins